- Email: sales@flait-aluminum.com

- Tel: 0086-13203837398

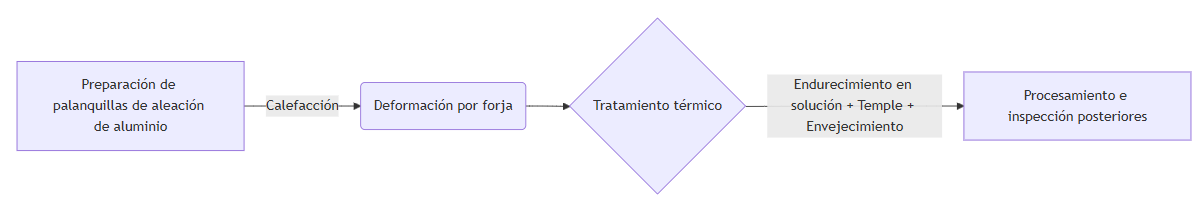

1. Preparación y calentamiento de la palanquilla

1. Preparación y calentamiento de la palanquilla✅ Selección de la palanquilla: Se utilizan como materia prima lingotes o palanquillas extrudidas de placa de aluminio 6082 que han sido homogeneizados y recocidos. El tratamiento de homogeneización elimina la segregación de composición interna y las tensiones residuales en el lingote, mejorando la plasticidad para la forja.

✅ Calentamiento:

🔹Temperatura de calentamiento: El rango de temperatura de forja para el 6082 está típicamente entre 420°C – 500°C. La temperatura inicial de forja se establece generalmente en 470°C – 490°C para garantizar la capacidad óptima de deformación plástica de la aleación.

🔹Tiempo de mantenimiento en calor: La palanquilla debe mantenerse a temperatura en el horno de calentamiento durante un tiempo suficiente para garantizar una temperatura uniforme en toda su sección transversal, evitando grietas por forja debido gradientes térmicos significativos.

🔹Control de la atmósfera: Es preferible calentar en un horno con atmósfera controlada para prevenir la oxidación excesiva de la superficie del material de aluminio.

2. Deformación por forja

2. Deformación por forjaLa aleación de aluminio 6082 es adecuada para varios métodos de forja, que incluyen:

✅ Forja libre: Se utiliza para producir grandes piezas forjadas en bruto o barras de forma simple.

✅ Forja en estampa: Conformado dentro de cavidades de moldes cerrados, utilizado para fabricar piezas de forma compleja y dimensionalmente precisas, como cubos de automóviles y componentes estructurales. Este es el método más común.

🔹Puntos clave de la deformación:

Principio de “Alta temperatura, alta velocidad”: Sin llegar a la sobrecalentación, la forja debe completarse a una temperatura relativamente alta y a una velocidad rápida. Esto ayuda a utilizar los “efectos térmicos” del material, manteniendo una buena fluidez.

Control de la deformación: Se requiere una deformación suficiente (ej. >30%) para descomponer adecuadamente la estructura de fundición y refinar el tamaño de grano. Sin embargo, debe evitarse una deformación excesiva en una sola operación que lleve a un aumento excesivo de la temperatura (debido a efectos térmicos) causando sobrecalentamiento.

Temperatura final de forja: El proceso de forja debe completarse por encima del límite inferior de temperatura. La temperatura final de forja no debe ser inferior a 400°C. Si la temperatura es demasiado baja, la plasticidad de la aleación disminuye, la resistencia a la deformación aumenta bruscamente, lo que fácilmente conduce al agrietamiento de la forja o daños en los moldes.

3. Tratamiento térmico

3. Tratamiento térmicoLa resistencia del aluminio 6082 después de la forja no es alta; el tratamiento térmico es esencial para lograr las excelentes propiedades mecánicas deseadas. Este proceso se conoce como “Tratamiento T6” y es el estado de tratamiento térmico más comúnmente utilizado para las forjias de 6082.

✅ Tratamiento de solubilización

🔹Propósito: Redisolver las fases de fortalecimiento (principalmente Mg₂Si) precipitadas en la estructura forjada dentro de la matriz de aluminio, formando una solución sólida sobresaturada.

🔹Temperatura: Típicamente alrededor de 520°C – 540°C.

🔹Mantenimiento en calor: Mantener durante el tiempo suficiente para permitir la disolución completa de las fases de fortalecimiento.

✅ Templado rápido

🔹Propósito: Inmediatamente después del tratamiento de solubilización, enfriar rápidamente (generalmente por temple en agua) para “fijar” la solución sólida sobresaturada del estado de alta temperatura a temperatura ambiente, preparándola para el posterior endurecimiento por envejecimiento.

🔹Puntos clave: El tiempo de transferencia para el temple debe ser corto, y la velocidad de enfriamiento rápida, para evitar la precipitación prematura de las fases de fortalecimiento, lo que afectaría las propiedades. Sin embargo, un enfriamiento excesivamente rápido puede causar tensiones residuales significativas o distorsión en la forja.

✅ Envejecimiento artificial

🔹Propósito: Permitir que la solución sólida sobresaturada precipite finas y dispersas fases de fortalecimiento a una temperatura relativamente baja, aumentando significativamente la resistencia y dureza del material.

🔹Proceso: Típicamente se realiza a 160°C – 180°C durante 6-10 horas.

Después del tratamiento T6, la forja de 6082 alcanza su condición de resistencia máxima.

4. Procesamiento posterior e inspección

4. Procesamiento posterior e inspección✅ Limpieza: Eliminación de cascarilla, rebabas, etc., de la superficie de la forja. Los métodos comunes incluyen el granallado y el chorro de arena.

✅ Enderezado: El tratamiento térmico puede causar distorsión; a menudo se requiere un enderezado de precisión utilizando prensas hidráulicas o máquinas enderezadoras.

✅ Inspección:

🔹Ensayo no destructivo (END): Ensayos por ultrasonidos para verificar defectos internos; inspección por líquidos penetrantes fluorescentes para verificar grietas superficiales.

🔹Ensayo de propiedades mecánicas: Muestreo para ensayos de tracción, ensayos de dureza, etc., para garantizar que las propiedades cumplan con los estándares.

🔹Análisis metalográfico: Examen del tamaño de grano, precipitación de fases de fortalecimiento, etc.

✅ Ventajas:

🔹Resistencia media: En condición T6, su resistencia a la tracción puede alcanzar 300-350 MPa, y el límite elástico puede superar los 260 MPa, ofreciendo un rendimiento excelente.

🔹Excelente resistencia a la corrosión: Particularmente buena resistencia a la corrosión bajo tensión.

🔹Buena soldabilidad y maquinabilidad.

✅ Aplicaciones principales:

🔹Transporte: Ruedas de automóviles (muy común), componentes del chasis de camiones, parachoques, piezas estructurales marinas.

🔹Aeroespacial: Componentes estructurales no primarios de aeronaves, soportes, estructuras de asientos, etc.

🔹Equipos industriales: Pistones hidráulicos, brazos de robot, estructuras con altas tensiones.

🔹Construcción y puentes: Conectores estructurales que requieren alta capacidad de carga y resistencia a la corrosión.

El proceso de forja de la aleación de aluminio 6082 es una ruta técnica rigurosa: deformación plástica bajo estricto control de temperatura, seguida de un preciso tratamiento térmico de “solubilización + temple + envejecimiento” para activar su potencial de rendimiento. Esta combinación convierte a la aleación de aluminio 6082 en un material ideal para la fabricación de componentes estructurales críticos que requieren alta resistencia, alta tenacidad y buena resistencia a la corrosión.